Computational Fluid Dynamics (CFD) ist eine computergestützte Methode zur Simulation von Strömungen in geschlossenen oder offenen Systemen. CFD ermöglicht es Ingenieuren, Strömungen von Gasen und Flüssigkeiten in einem virtuellen Modell vorherzusagen und zu analysieren. Dies kann die Entwicklung neuer Produkte beschleunigen und kosteneffizienter gestalten.

Der typische Ablauf einer CFD-Simulation umfasst die Erstellung eines virtuellen Modells des zu untersuchenden Systems, die Festlegung der Randbedingungen und die Durchführung der Simulation selbst. Die Ergebnisse können in Form von Daten oder Visualisierungen dargestellt werden, um die Strömungsverhältnisse zu verstehen und zu bewerten.

Um eine genaue und zuverlässige CFD-Simulation durchzuführen, ist es wichtig, ein Verständnis für die physikalischen Gesetzmäßigkeiten der Strömungen und eine fundierte Kenntnis der verwendeten Software zu haben. Es ist jedoch auch möglich, CFD-Simulationen mit benutzerfreundlichen Werkzeugen durchzuführen, die einfach zu bedienen sind und trotzdem präzise Ergebnisse liefern.

In diesem Artikel werden wir den typischen Ablauf einer CFD-Simulation detailliert beschreiben und die wichtigsten Schritte erläutern, die bei jeder Simulation berücksichtigt werden müssen.

Im Verlauf einer Strömungssimulation wird ein real bestehender Strömungsvorgang durch ein digitales Modell abgebildet und der Berechnung mit dem Computer zugänglich gemacht.

Der Hergang wird im Folgenden detaillierter beschrieben:

Geometrieaufbereitung

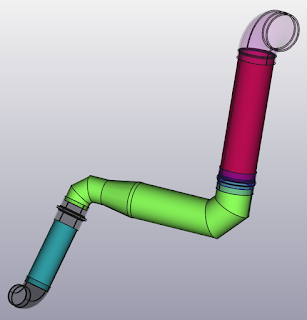

Am Anfang jeder numerischen Strömungssimulation wird von dem zu untersuchenden Bauteil ein digitales Abbild mittels einer CAD-Software erstellt. Hierbei sind häufig nur die von dem Gas oder der Flüssigkeit erfüllten Räume, d.h. das negative Volumenabbild der Geometrie von Bedeutung für die spätere Simulation. Bei thermischen Untersuchungen müssen zudem noch die den Strömungsraum umgebenden Wände und angrenzenden Bauteile als Festkörpervolumina einbezogen werden. Unabhängig von der Art der Simulation liegt es hierbei im Ermessen des Ingenieurs die Detailfülle der Konstruktion soweit herabzusetzten, dass nur strömungsrelevante Details in die Untersuchung einfließen. Grundsätzlich stellt dies bereits eine erste Näherung an das Original dar. Im Rahmen der Strömungsmodellierung ist es jedoch hin und wieder notwendig sämtliche Details zu erfassen. Man denke da beispielsweise an die Durchströmung eines Motorraumes; die Luft bahnt sich dort Ihren Weg vorbei an einem Gewirr aus unzähligen Schläuchen, Kabeln, Blechen und diversen weiteren Bauteilen. Für die korrekte Bestimmung des volumenstromabhängigen Druckverlustes im Motorraum (Gerätekennlinie) und damit für die Auswahl eines geeigneten Lüfters ist folglich die Einbeziehung aller strömungsrelevanten Bauteile von entscheidender Bedeutung. Bei Termoflow greifen wir daher so wenig wie möglich in die Konstruktion ein, so dass ein größtmöglicher Detaillierungsgrad der Ausgangsdaten erreicht wird.

Diskretisierung

Die rechnerische Bestimmung der Fluidströmung erfolgt an diskreten Stellen des Berechnungsgebietes. Hierfür wird ein dreidimensionales Gitternetz erzeugt, welches das Berechnungsgebiet ohne Überlappung in eine Menge von Gitterzellen oder Kontrollvolumen (KV) einteilt. Jedem KV ist ein Knotenpunkt zugeordnet, an dem die gesuchten Berechnungsgrößen wie beispielsweise Geschwindigkeit, Temperatur und Konzentration gespeichert werden. Die Verteilung der Knotenpunkte im Raum und an den Ränder des Berechnungsgebietes hat einen entscheidenden Einfluß auf die Genauigkeit der numerischen Lösung. Die Erzeugung qualitativ hochwertiger Rechengitter nimmt erfahrungsgemäß einen großen Teil der Projektlaufzeit in Anspruch und setzt sehr viel Erfahrung des Anwenders voraus. Das von Termoflow eingesetzte innovative Verfahren zur Gittererzeugung verwendet eine iterative Methode, welche die Gitterauflösung lokal an die Strömungsgegebenheiten und Geometrie anpasst. Dabei wird insbesondere die hinreichende Auflösung der u.a. für den Wärmeaustausch so wichtigen wandnahen Strömungs- und Temperaturgrenzschichten sichergestellt. Dieses physikalisch begründete Vorgehen ermöglicht zeitnahe, vor allem aber belastbare und verläßliche Simulationsergebnisse. So kann schnell und flexibel auf kurzfristige Varianten- und Konstruktionsänderungen reagiert werden.

Modellaufbereitung (Pre-Processing)

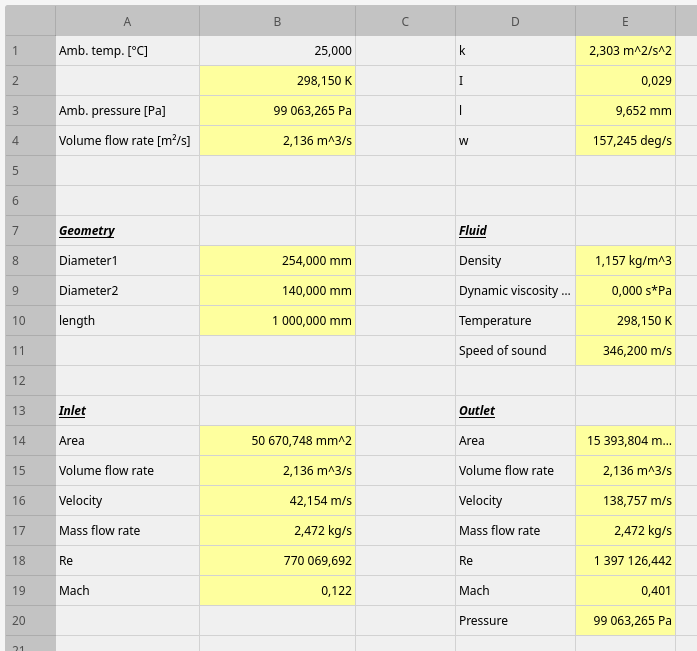

Bevor mit dem Rechengitter die gesuchten Berechnungsgrößen bestimmt werden können, ist in einer weiteren Aufbereitungsstufe die Komplexität des Strömungsmodells festzulegen. Je nach physikalischer Sachlage fällt dabei die Entscheidung für eine transiente oder stationäre Betrachtung. Flüssigkeiten werden in guter Näherung inkompressibel gerechnet. Bei Gasströmungen hingegen tretten Kompressibilitätseffekte auf, welche jedoch erst bei MACH-Zahlen ab etwa 0.3 von Bedeutung sind. Ist die MACH-Zahl hinreichend groß, überwiegen die Trägheitskräfte die Reibungskräfte und die Strömung kann vereinfacht mit den EULER-Gleichungen simuliert werden. Ab einer kritischen REYNOLDS-Zahl verliert die Strömung ihren laminaren, geordneten Charakter und geht in den turbulenten Zustand über. Die Abbildung der turbulenten Effekte erfolgt dann im Rahmen der statistischen Turbulenzmodellierung über zusätzliche Transportgleichungen. Bei Strömungen mit Wärmeaustausch benötigt man zudem noch die Transportgleichung der im Fluid gespeicherten thermodynamischen Gesamtenergie. Zusätzliche Effekte wie Strahlung oder Verbrennung können durch Einbindung weiterer physikalischer Modelle oder Quellterme simuliert werden. Mit Vorgabe konstanter oder druck- und temperaturabhängig formulierter Materialeigenschaften für alle beteiligten Stoffe wird das numerische Modell schließlich fixiert.

Das resultierende Differentialgleichungssystem lässt sich ohne weitere Informationen aber noch nicht eindeutig lösen, da prinzipiell unendlich viele mögliche Lösungen dafür existieren. Um zu einem wohl definierten Problem und damit zu einer eindeutigen Lösung zu gelangen, müssen an den Rändern des Berechnungsgebietes abschließend entweder die zu bestimmenden Strömungsgrößen oder deren Gradient vorgegeben werden. Die Güte der Simulation hängt von diesem Schritt wesentlich ab, da schon kleine Variationen der Randbedingungen zu großen Änderungen im Ergebnis und damit zu Falschaussagen führen können. In diesem Zusammenhang spricht man auch scherzhaft von "Colorfull Fluid Dynamics"; viele bunte Bilder ohne Aussagekraft. Aufwendige Nachbesserungen der fehloptimierten Produkte und Prozesse sind die Folge. Im schlimmsten Fall droht sogar eine kostenintensive Neugestaltung. Das Verfahren als solches wird dann in Zweifel gezogen oder aus diesen Erwägungen heraus häufig bereits im Vorfeld abgelehnt. Damit Ihnen das erspart bleibt und Sie von der numerischen Strömungssimulation in vollem Umfang profitieren, bieten wir Ihnen unsere langjährige Erfahrung und umfassende Kompetenz auf diesem Gebiet an.

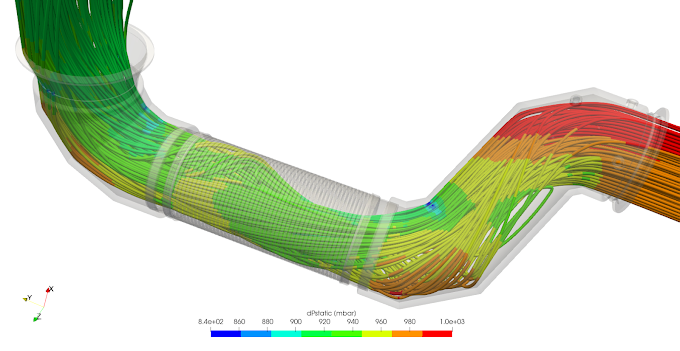

Ergebnisdarstellung (Post-Processing)

Das Ergebnis einer CFD-Simulation ist ein riesiger Datenwust; aus diesem extrahieren wir alle für Sie wichtigen Informationen und bereiten diese auf. Abhängig von der Art der darzustellenden Berechnungsgröße erhalten Sie von uns für ausgesuchte 1D/2D/3D Untersuchungsgebiete (Raumkurven, Schnittebenen, Flächen, Volumina):

- Stromlinienbilder

- Partikelpfade

- Vektorplots (Kräfte, Geschwindigkeiten etc.)

- Konturplots für skalare Größen (Druck, Dichte, Temperatur, Konzentration etc.)

- zeitabhängige Animationen

Kontaktieren Sie uns am besten noch heute.

Termoflow - Die beste Wahl für anspruchsvolle Geometrien und zuverlässige Ergebnisse.